陶瓷、金属、高分子材料并列为当代三大固体材料, 陶瓷产品的应用范围遍及国民经济各个领域。它的发展经历了从简单列复杂、从粗糙到精细、从无油到施釉、从低温到高温的过程。随着生产力的发展和技术水平的提高,各个历史阶段赋予陶瓷的涵义和范围也随之发生变化。普通陶瓷,以天然粘土为原料,混料成形,烧结而成。生产的发展与科学技术的进步发充分利用陶瓷材料的力学性质和物理化学性质,因而制造出许多的品种,使陶瓷从古老的工艺与艺术领域进入现代材料科学的行列中。工程陶瓷采用高纯、超细的人工合成材料,精确控制化学组成。

陶瓷工艺的一个基本特点就是以粉体为原料经成型和烧成,形成多晶烧结体。陶瓷原料和陶瓷泥料的颗粒组成对陶瓷制品的生产具有重要意义。例如,原料和泥料的分散性、流动性、可塑性、干燥性,坯体的致密性、强度、烧成特性,乳浊性等都与颗粒组成有密切关系。作为起始原料的陶瓷粉料的质量好坏直接影响最终成品的质量。

随着科学技术的发展和工业化进程的推进,已研发了各种不同的分析仪器、检测方法和技术。

1.筛分法

筛分法是最为传统且最简单的粉体粒度测试方法。筛分法是借助人工或不同的机械振动装置将颗粒样品通过一系列具有不同筛孔直径的标准筛,分离成若干粒级,再分别称重,最后求得以质量分数表示的颗粒粒度分布。筛分法分为干筛法和湿筛法。干筛法要注意防止颗粒团聚,可使用手摇、机械或超声振动等方法加强样品的分散;湿筛法常用于液体中的颗粒物质或干筛时容易成团的细粉料,脆性粉料最好也使用湿筛法。

优点:筛分法具有设备简单、成本低、操作简便、结果直观,同时样品量大,代表性强等优点。

缺点:网孔尺寸的均匀性和筛网的磨损程度会影响筛分法的测试结果,网孔不均匀、尺寸大小不一,会导致测试结果精度不足;网布松弛、网眼变大,会导致测试结果偏细。此外,筛分法的测试结果也易受到环境温度、操作手法等因素的影响。目前筛分法主要适用于大颗粒粉体粒度的测试。

2.沉降法

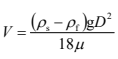

沉降法是基于不同粒径的陶瓷颗粒在液体中的沉降速率来检测粉体粒径分布的一种方法。其测试过程是将样品加入到某种液体中制成一定浓度的悬浮液,悬浮液中的颗粒在重力或离心力的作用下会发生沉降,不同粒径颗粒的沉降速率是不一样的,由颗粒的沉降速率来测试颗粒的粒径。颗粒的沉降速率与粒径之间服从斯托克斯 Stokes 定律,即悬浮在介质中的粉体颗粒按照斯托克斯公式原理沉降,颗粒的沉降速率 V 与粉体粒径的关系可以如下: (其中 g 是重力加速度;ρs为样品密度;ρf为介质密度;μ为介质的黏度系数。其沉降速率与颗粒的粒径和密度成正比,与介质的黏度成反比。)

(其中 g 是重力加速度;ρs为样品密度;ρf为介质密度;μ为介质的黏度系数。其沉降速率与颗粒的粒径和密度成正比,与介质的黏度成反比。)

优点:原理直观,分辨率较高,价格及运行成本低。

缺点:测量速度慢,不能处理不同密度的混合物 结果受环境因素(比如温度)和人为因素影响较大。

3.费氏法

图一:费氏仪测试粉体粒径示意图

费氏法属于层流状态下的气体透过法,是利用空气透过粉末堆积体时所产生的阻力和流量求出粉末的平均粒径和比表面积。由 Kozeny-Carman 粉末的比表面积方程和孔隙率方程推导出粉末的平均粒径( D)方程: (其中:P、F 分别为空气透过粉末前后的压力;A 代表粉末推挤体横断面积,单位为 cm³;L 表示粉末堆积体厚度,单位为 cm;C 为仪器常数。)

(其中:P、F 分别为空气透过粉末前后的压力;A 代表粉末推挤体横断面积,单位为 cm³;L 表示粉末堆积体厚度,单位为 cm;C 为仪器常数。)

采用费氏法测试陶瓷粉体粒径的示意图如图一所示:该仪器结构简单 , 操作方便,测试成本低,可从特制的读数板上直接读出粒度值。需要注意的是:测量时首先应找到最佳孔隙率,然后在此孔隙率下测量粉末的粒度。

4.激光法

当光束照射到气体或液体里的细颗粒时,光将向各个方向散射,并在颗粒背后产生瞬间阴影照射光有部分被颗粒吸收,部分产生衍射。光的散射和衍射与颗粒的粒度有一定关系。激光粒度分析仪利用激光照射适当分散颗粒所产生衍射与散射现象与衍射原理,仪器用一个特殊制作的大规模集成电路探测器,从颗图一:费氏仪测试粉体粒径示意图粒衍射环中取出衍射光能讯息激光粒度分析仪具有分析速度快,操作简单方便,分析检测范围广的特点,近年来得到快速发展。

图二为激光粒度分析仪的基本原理图。激光器发出一束单色光经滤波扩束后,成为平行单色光束照射到装有待测悬浮液的样品槽上,经颗粒散射后的光线通过傅立叶转换透镜,集中在位于其聚焦平面位置的光电探测器上,光电探测器将其接受到的光强转化成电信号输出,再经过放大和模数转换后一起进入电脑进行计算,最终得到陶瓷粉体的粒径分布。

图二:激光粒度分析仪的基本原理图

优点:测试范围宽(最好的激光粒度仪的测量范围是 0.04~2000 m,一般的也能达到 0.1~300 m),测试速度快(1~3 分钟/ 次),自动化程度高,操作简便,重复性和真实性好,可以测试干粉样品,也可以测量混合粉 乳浊液和雾滴等。

缺点:不宜测量粒度分布很窄的样品,分辨率相对较低。

5.显微镜法

该法测试时,需要将样品放置在载玻片上,用成像法直接观察和测量颗粒的平面投影图像,从而测得颗粒的粒径。能够测定每一个颗粒的投影面积,电子显微镜的测定下限粒度可达 0.001μm 或更小。

优点:不仅能够了解颗粒的大小,还能了解颗粒的形状、结构状况以及表面形貌。是一种实际的测量方法,可用来对其他测量方法的结果进行测验和标定。

缺点:仪器价格昂贵,试样制备繁琐,样品数量有限。

6.图像法

图像分析技术是测量颗粒大小、几何形状和形态等特征测量的方法,可以在一次测量中表征所有定义了的颗粒大小和形貌参数。测量、描述和验证方法的执行标准,包括 GB/T 21649.1 和 ISO 13322-2。

颗粒形状(Shape)是由其表面所有点构成的包络面。颗粒形态(morphology)则是这种简单形状描述向复杂描述(如孔隙度、粗糙度和织构特征)的延伸。粒形是颗粒形状和形态的总称。该技术是一种可变焦显微成像技术,直接测量粒子大小和形态,并发展成量化大量粒子,保证粒度和粒形的最终结果统计可信度的尖端技术。该技术没有理论假设,只有对颗粒的定义,因此,能够准确地反映样品的真实粒度及粒度分布,并且能对颗粒形貌进行准确地定量分析,给出粒形分布图。因此该方法既可以替代扫描电镜,也可以替代激光粒度仪,一次实验可以得到多个结果,数据量极为丰富,包括了三个层次(粒度、粒形。颗粒计数)的大量信息。

随着光学、信息科学技术的飞速发展,将图像这一直观的观察测量方法与统计学相结合的最新图像法颗粒粒度粒形表征不仅能够得到个别颗粒的直观信息,还能够得到大量样品的粒径和形貌统计信息,从而帮助使用者全方位地表征样品。

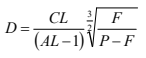

1.R-3000 产品原理

R-3000 是一款极具创新意义的粒度粒形仪,采用静态图像分析的测试方法,将先进的视觉技术与专利的真空分散技术有机结合,可在较短时间内,对数以万计的颗粒进行成像分析,确定颗粒的粒径大小以及形状信息,适用于各种干法粉体的粒度粒形分析。(图三)

图三:R-3000 原理示意图

2.R-3000 产品特点

(1)创新的真空分散技术,实现小至亚微米级样品的良好分散

(2)采用像方远心自动变倍镜头,无需转换镜头,即可实现不同倍率成像的切换

(3)静态颗粒图像分析,颗粒取向一致,测试结果更精确

(4)分散面测试路径自动规划,避免颗粒的复拍

(5)超高的成像分辨率,实现了亚微米级别颗粒的测试,下限可达 0.3μm

(6)高达 30 余种粒度粒形参数,可实现多种过滤设置,可对颗粒进行快速分类

(7)所有颗粒自动保存,可选择性导出特定颗粒

(8)多种数据统计形式:柱状图、曲线图、箱型图、散点图等,可对同类型参数进行横向对比,亦可对不同类型的参数进行关联分析

(9)测试样品可 100%回收

3.R-3000 的样品分散

创新的真空分散技术,实现小至亚微米级样品的良好分散

图四:样品分散示意图

样品颗粒用创新的真空分散技术(图四),分散在样品台的载玻片上,通过自动变焦显微扫描照相(图五)进行静态图像分析。仪器组成包括:粒子分散区、粒子测量区、工业数字云眼相机、无像差远心镜头、图三:R-3000 原理示意图短波长单色光源、内置真空泵和样品分散系统,内置计算机和专业控制及分析软件。该软件可以从背景中区分粒子,测量每个粒子的各种粒径和粒形参数,报告结果。

图五:样品颗粒原图

4.R-3000 产品报告分析

本产品有三种报告模板:筛选报告、综合报告和标准报告,可以根据需求,选择不同的报告模板。

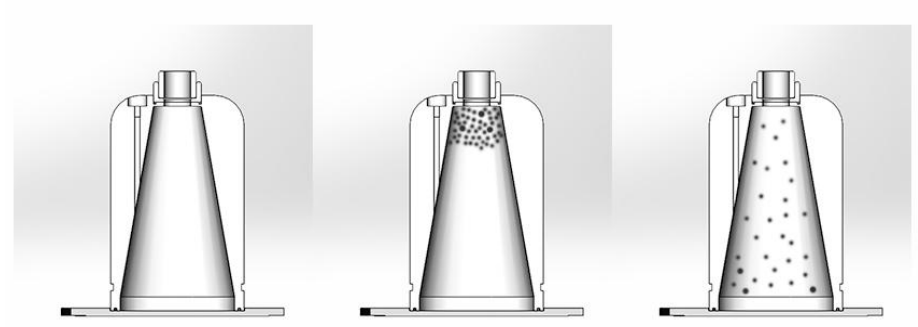

筛选报告

设置想要的参数条件后,可以在筛选报告的粒子分类统计中,满足这个参数或几个参数的粒子个数和占比情况。例如,等效面积直径分段占比情况(图六)通过使用这个功能快速得出,也能通过这个报告直

接获得球化率(图七)。

筛选报告

图六:等效面积直径分段占比

图七:球化率

综合报告

综合报告的内容包含了三十几种参数的粒度粒形分布图、颗粒图像、散点图和多报告对比图。

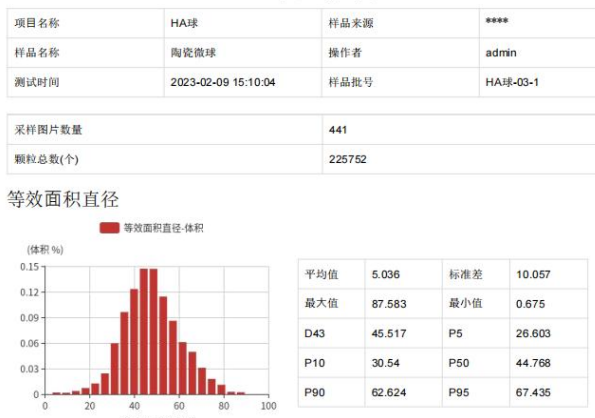

图八:综合报告中粒度粒形图部分内容

粒度参数一般使用体积占比,从图中能直观看到样品颗粒该粒形参数的分布情况,从表中能直接获得P10、P50、P90 等信息(同激光粒度仪的 D10、D50、D90)。粒形参数一般使用数量占比,值得一提的是,R-3000 的不止有像高宽比、凹度、圆度等参数,还有其独特的一些参数,如:卫星化指数和钝度。

钝度(图九),是二维粒形参数中颗粒球形度表征的最佳参数,它与颗粒边界的曲率与最大内切圆之比有关。只有完美的圆才能达到钝度指数 1,而较低的值,特别是低于 0.5 的值代表非常不规则(粗糙)的轮廓。

图九:综合报告粒度粒形图之钝度

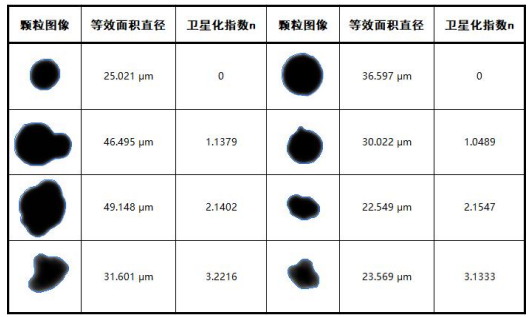

卫星化粉末就是指非常微小的球同较大的球粘在一起而产生的不规则颗粒,其无法用宏观和介观粒形参数表征,需要更细致的微观颗粒形状描述,对粉体出料的卫星化程度做出分析。

图十:综合报告粒度粒形图之卫星化指数

图十一:卫星化指数对应颗粒粘连情况图

综合报告中还能够展现用户选中的部分大颗粒形貌已经其对应的等效面积直径大小,可以清晰的看到大颗粒是团聚、粘连或是杂质。

图十二:颗粒图像

根据横纵坐标中不同的粒径粒形参数对比,我们可以得到以图形形式呈现的样品颗粒图(即为散点图),以便于我们更直观的看到颗粒形貌 ,同时通过横纵坐标的不同参数进行对比,我们可以看到颗粒的分布情

况。下图十二所示,图中颗粒在散点图中边缘的位置上,颗粒的等效面积直径为 84.6μm,圆度为 0.908。

图十三:散点图

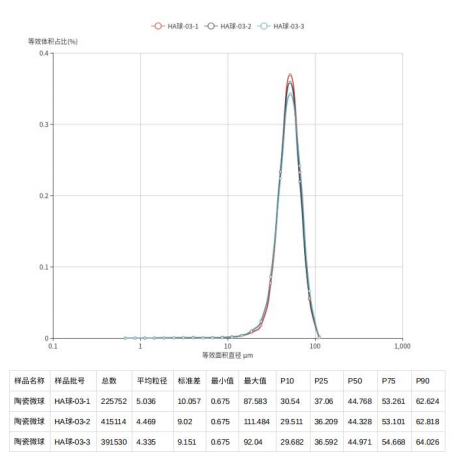

重复性和重现性是判断测量结果可靠性最根本的依据,重复性是指一次取样,多次测量,重现性是指同一个样品,同样的测量条件,不同次的取样。多报告对比图直观地向我们展现了数据的准确性。

图十四:多报告对比图之重现性检测报告

除此以外,多报告对比图还能够对不同样品的同一参数进行横向对比,从图中我们可以得到不同样品的粒径分布情况,按体积分布画图可以直观地进行比较样品颗粒 D50 的大小,按数量分布画图可以一目了然得了解到大小颗粒的占比情况。

图十五:多报告对比图之等效面积直径

粒形和粒度同样都很重要,多报告对比图也能对同一粒形参数进行对比。一般情况下,粒形参数都用数量占比作为纵坐标,从图表中我们可以了解到哪个样品的圆度或球形度更接近于 1。

图十六:多报告对比图之圆度、球形度